Заказать звонок

- О компании

- Лакокрасочная продукция

- Химическое сырье

- Полезная информация

- Доставка

- Контакты

Напишите, что вы ищите, например, Эмаль ВД-АК-1325

ПОДБОР ДИСПЕРГИРУЮЩЕГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ПИГМЕНТИРОВАННЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Рыбин Н.В., к.х.н., главный технолог ООО ПО "ХИМТЭК"

Свойства пигментированных лакокрасочных материалов (ЛКМ) и получаемых на их основе покрытий во многом определяются индивидуальными свойствами пигментов и наполнителей, пленкообразующих веществ, растворителей и прочих компонентов, вводимых в сложную красочную систему. Однако технология производства и используемое при этом технологическое оборудование также оказывают существенное влияние на степень использования оптических (кроющая, красящая и разбеливающая способность) и защитных свойств пигментов и, в конечном итоге, на качество конечных продуктов – грунтовок, красок, эмалей и покрытий на их основе.

Как известно, технологический процесс производства пигментированных ЛКМ состоит из следующих основных стадий:

- изготовление пигментных паст – диспергирование пигментов и наполнителей в пленкообразователе (растворе лака или смолы, иногда в присутствии сиккативов);

- составление ЛКМ и постановка на «тип» – смешение пигментных паст с рецептурным количеством лаков, смол и прочими компонентами рецептуры (растворителями, пластификаторами, функциональными добавками) с последующей колеровкой (при необходимости), постановка на "тип" по вязкости, массовой доле нелетучих веществ, твердости, эластичности и прочим показателям, заложенным в нормативной документации на ЛКМ;

- фильтрация и фасовка продукции – очистка от механических примесей и посторонних включений (сора), крупных частиц пигментов, окисных пленок, и т.д. с использованием фильтрующего оборудования с последующей расфасовкой в тару.

Из всех перечисленных стадий диспергирование – самый дорогой и энергоемкий процесс. Стоимость эмали обратно пропорциональна величине размера частиц пигмента в изготавливаемом ЛКМ. В связи с этим эффективное измельчение пигментов и наполнителей является важнейшей операцией при производственном процессе ЛКМ. Необходимые оптические свойства частиц, а особенно – способность рассеивания света (диспергирующая способность) – тем больше, чем более тонко измельчены частицы дисперсной фазы. Оптимум величины размеров частиц лежит в субмикронном диапазоне, где диаметр частички пигментов и наполнителей имеют размеры, приближенные к длине волны видимого света.

Следовательно, одним из наиболее важных аспектов для снижения затрат на производство и себестоимость продукции, а также для гарантированного обеспечения требуемых декоративных и защитных свойств пигментированных ЛКМ и покрытий на их основе, является правильный подбор диспергирующего оборудования и эффективная его работа.

В лакокрасочных производствах для диспергирования "тощих" пигментных паст традиционно и довольно успешно применяется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы той или иной конструкции.

1. Диссольверы

Диссольвер необходим для гомогенизации частиц пигмента в среде пленкообразующего вещества, их смачивания и предварительного диспергирования, а бисерная мельница – для окончательного измельчения агломератов пигмента (для сокращения среднего эквивалентного диаметра частиц и получения более узкого распределения их размеров).

Диссольверы могут служить и самостоятельными диспергирующими аппаратами (например, для изготовления пигментных паст для различных грунтовок, фасадных и водно-дисперсионных строительных эмалей, эмалей для разметки дорог и др.), если при получении конечного продукта не требуется высокой степени дисперсности. Размер частиц пигментной суспензии по окончании предварительного диспергирования, как правило, колеблется в пределах 60 – 90 мкм. Разумеется, эта величина зависит от многих факторов, в первую очередь – от диспергируемости пигмента.

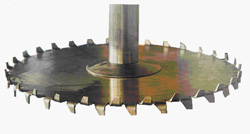

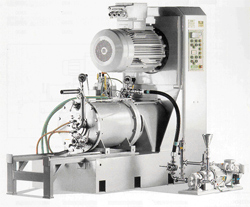

Внешне диссольвер незначительно отличается от механического смесителя, оснащенного мешалкой, в случае диссольвера – эксцентрически упорядоченным зубчатым диском – фрезой (см. Рис. 1). Однако, двигатель диссольвера значительно мощнее, чем у смесителя. Разница мощности двух установок основана на разном предназначении оборудования. Диссольвер используется, прежде всего, для процесса диспергирования твердых частиц в жидкость, т.е. для их измельчения. Если для образования суспензии твердых частиц в жидкость (для смешения двух фаз: твердой – пигментной и жидкой – пленкообразователя) в среднем необходима плотность диссипации мощности порядка e=1 Вт/кг, то при измельчении это значение колеблется в интервале e=10 ÷ 100 Вт/кг. Если механическая мощность, подводимая к системе «жидкость - твердые частицы» в виде агломератов, слишком мала, смешивание двух фаз возможно, но невозможно измельчение твердых частиц.

Рис 1. Диссольвер. Фреза диссольвера.

Диссольвер реализует процесс диспергирования по гибридному механизму – путем одновременного перемешивания гетерогенной двухфазной среды и измельчения твердых частиц. Вращающаяся с большой скоростью фреза создает высокое срезывающее напряжение, вызывающее разрушение агломератов. В связи с устойчивостью агломератов, необходимые величины напряжений достигаются только при ламинарном течении, турбулентная диссипация энергии является недостаточной. Поэтому в процессе преддиспергирования среда должна иметь достаточно высокую вязкость, достигаемую практически при концентрации твердого тела и при использовании специальных вспомогательных средств. Так как измельчение происходит только в зоне фрезы, необходимо обеспечение циркуляции двухфазной среды через зону измельчения – отсюда и роль перемешивания в процессе преддиспергирования в диссольвере. Мощность этого процесса есть сумма мощностей измельчения и перемешивания с величиной намного большей, чем один из ее компонентов – перемешивания.

При использовании диссольвера для обработки пигментных паст, склонных к тиксотропии, необходимым условием является оснащение диссольвера дополнительной мешалкой (расположенной либо непосредственно на валу фрезы, либо на отдельном валу); в противном случае возможно неполное вовлечение пасты в рабочую зону.

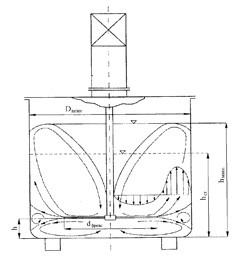

Грамотно подобранный диссольвер должен обеспечить возможность получения продукта не только с низкой величиной среднего диаметра частиц, но также и с узким распределением их размеров. Правильное соединение функции измельчения фрезы и кинетико-геометрических условий перемешивания в диссольвере гарантирует высокое качество конечного продукта. Большое значение для эффективности процесса преддиспергирования имеет величина окружной скорости фрезы. Введение сыпучих компонентов в пленкообразователь целесообразно проводить на малых скоростях. При преддиспергировании скорость вращения фрезы должна быть такой, чтобы образовалась воронка, в основании которой было видно основание фрезы. На эффективность процесса при прочих равных условиях (окружная скорость фрезы, наполнение и вязкость пигментной суспензии) также значительное влияние оказывают как геометрия и конфигурация самой фрезы, так и геометрия всей измельчающей системы «фреза – дежа диссольвера». Геометрические пропорции системы диспергирования сопоставляются диаметру фрезы dфрезы следующим образом (см. Рис. 2):

Диаметр дежи:

Dдежи = (1,30 ÷ 3,00)dфрезы;

Оптимальный диаметр дежи

Dопт = (2,00 ÷ 2,50)dфрезы;

Расстояние от фрезы до дна дежи

h = (0,25 ÷ 0,50)dфрезы;

Статистическая высота суспензии в деже

hст = (0,50 ÷ 1,50)dфрезы.

Рис. 2 Соотношение геометрических параметров фрезы и дежи диссольвера.

После выполнения вышеперечисленных кинетико-геометрических условий и обеспечения достаточно высокой вязкости суспензии в диссольвере, двухфазная среда подвергается специальному режиму течения “doughnut”. Это течение образует два контура циркуляции – нижний и верхний, с центром симметрии в центре фрезы. В рамках контуров циркуляции масса протекает через зону измельчения фрезы, а находящиеся в ней агломераты подвергаются постепенному измельчению.

В случае необходимости последовательного диспергирования нескольких пигментных паст целесообразно использовать поворотные диссольверы.

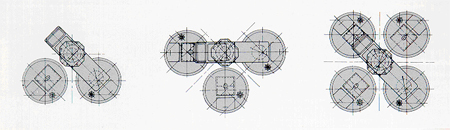

В стандартном исполнении такой диссольвер способен поворачиваться на 180о, хотя существуют модели для работы с двумя, тремя, четырьмя емкостями, обеспечивающие поворот вала диссольвера на угол до 360о (см. Рис. 3). Поворотные диссольверы могут применяться не только для получения суспензий пигментов различных цветовых характеристик, но также и для предварительного диспергирования паст на различных пленкообразователях, зачастую даже несовместимых друг с другом.

С целью предотвращения загрязнения содержимого деж диссольвера, вал и фреза перед опусканием в последующую дежу замываются вручную

Поворотный диссольвер на две дежи (угол поворота 180о) Примеры использования поворотных диссольверов

(на 2, 3, 4 емкости).

Рис. 3 Поворотный диссольвер.

Стоимость поворотного диссольвера, разумеется, превышает стоимость его стационарного аналога. Однако, при необходимости предварительного диспергирования различных пигментов в двух, трех или четырех стационарных емкостях, один поворотный диссольвер обойдется дешевле, нежели несколько стационарных. Кроме того, иногда следует принимать в расчет и экономию производственных площадей.

2. Бисерные мельницы

Степень диспергирования частиц пигмента в диссольвере достаточна для некоторых пигментированных ЛКМ – ряда грунтовок, эмалей для разметки дорог, окраски фасадов, т.е. там, где не требуется размер частиц пигмента менее 50-60 мкм. Для изготовления конвейерных и авторемонтных, строительных и декоративных эмалей, многих материалов специального назначения необходимо использовать пигментные пасты с более высокой степенью дисперсности. В этом случае для диспергирования используется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы. Применение одной мельницы без диссольвера невозможно, т.к. на бисерную мельницу подается уже смоченный и частично дезагрегированный пигмент. Бисерная мельница применяется с целью окончательного измельчения агломератов пигмента - как для сокращения среднего эквивалентного диаметра частиц, так и для получения более узкого распределения их размеров.

Т.к. в ходе диспергирования при разрушении агломератов частиц выделяется значительное количества тепла, рабочий орган бисерной мельницы, а зачастую – и емкость с измельчаемым продуктом, требуется принудительно охлаждать.

Выбор типа бисерной мельницы определяется параметрами, касающимися ее способности измельчать частицы пигмента – т.е. конструктивными особенностями аппарата, установленной мощностью, непосредственно влияющей на плотность диссипации энергии, а также параметрами производительности, характеризующими ее способность разделения продукта и мелющих тел, и возможностями системы охлаждения мельницы.

В настоящее время в лакокрасочных производствах наиболее часто встречаются следующие типы бисерных мельниц: вертикальные, горизонтальные, циклические, конусные и погружные.

2.1 Вертикальные бисерные мельницы

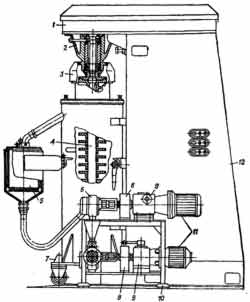

В настоящее время на участках диспергирования пигментов ряда лакокрасочных предприятий, в полиграфии и др. отраслях промышленности достаточно часто встречаются вертикальные бисерные мельницы (Рис. 4).

1 – привод; 2 – упорный подшипник; 3 – муфта; 4 – вал с дисками;

5 – приемник пасты; 6 – насос; 7 – размольная камера; 8 – ограждения;

9 – вариатор; 10 – станина; 11 – электродвигатель; 12 – корпус мельницы.

Такая мельница состоит из цилиндрической размольной камеры (7) со сменным "стаканом", внутри которого вращается вал с дисками (4). Размольная камера установлена на колесах, закрепляется в корпусе (12) и вал ротора соединен с приводным валом эластичной передачей. Пигментная суспензия непрерывно подается насосом в нижнюю часть корпуса вертикального "стакана", заполненного на 50 – 60% объема бисером. Меняя производительность насоса, можно регулировать среднее время пребывания пигментной пасты в рабочей камере мельницы и, тем самым, степень пасты. В верхней части корпуса паста отделяется от бисера при помощи сепаратора сетчатого типа. Корпус снабжен рубашкой охлаждения, с помощью которой поддерживается температура пигментной пасты. Охлаждение бисерной мельницы производится водой, подаваемой в рубашку охлаждения прямотоком.

Основные достоинства вертикальных бисерных мельниц:

- сравнительно простая конструкция;

- простота обслуживания;

- относительно малая занимаемая производственная площадь.

Основные недостатки:

- низкая производительность при дезагрегации паст трудно диспергируемых пигментов;

- невозможность использования «тяжелого» циркониевого бисера для повышения производительности мельницы;

- сильная загазованность рабочей зоны, при использовании сепаратора сетчатого типа;

- необходимость замывки сетки сепаратора от насыхающей пигментной пасты при работе в периодическом режиме;

- невозможность использования более эффективного противоточного режима охлаждения (т.е. когда диспергируемый продукт в размольной камере и вода в рубашке охлаждения движутся в противоположные стороны – см. Рис. 4).

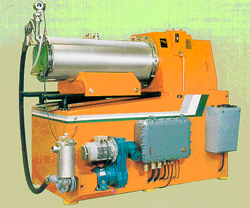

2.2 Горизонтальные бисерные мельницы

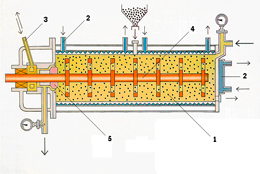

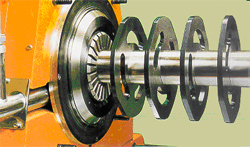

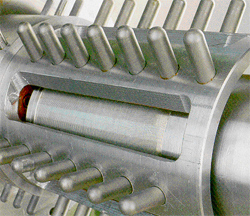

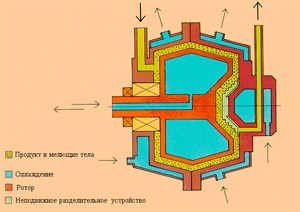

Рабочая система горизонтальной бисерной мельницы состоит из герметичной цилиндрической камеры, заполненной измельчающими рабочими телами, приводимыми в движение при помощи дисков или пальцев, расположенных на вращающемся в оси камеры валу (Рис. 4). Рабочие тела – бисер из стекла, керамики, окиси циркония или титана различного диаметра.

Рис. 4 Рабочая камера горизонтальной бисерной мельницы

1 – пигментная паста и мелющие тела; 2 – охлаждение;

3 – водяной замок охлаждения; 4 – ротор с дисками; 5 – щелевой сепаратор

Пигментная суспензия, содержащая агломераты, проходит через рабочую камеру мельницы, при этом предварительно смоченные жидкой фазой агломераты продавливаются между бисером и подвергаются измельчению. Измельченный продукт выходит из камеры через сепарирующую систему (разделительное устройство щелевого, реже – сетчатого, типа), где бисер отделяется от пигментной пасты (Рис. 5).

Рис. 5 Щелевое разделительное устройство горизонтальной бисерной мельницы

В отличие от диссольвера, в бисерной мельнице измельчение происходит по всему объему рабочей камеры. Микрозоны возникновения деструктивных срезывающих напряжений образуются между перемещающимися рабочими телами. Из-за этого величины плотности диссипации энергии значительно выше, нежели в диссольвере и достигают нескольких сотен, а иногда и нескольких тысяч Вт/кг. Наиболее эффективно процесс диспергирования протекает в зазорах между дисками и внутренней стенкой размольной камеры.

Горизонтальные бисерные мельницы целесообразно применять в стационарных технологических схемах для непрерывного диспергирования паст низкой и средней вязкости одного пигмента или для периодического диспергирования по дежной технологии различных пигментов общей цветовой группы, например, сине-зеленых, красно-коричневых и т.д. Частые переходы с цвета на цвет нежелательны, т.к. сопряжены с длительным простоем оборудования и большим расходом растворителя на замывку.

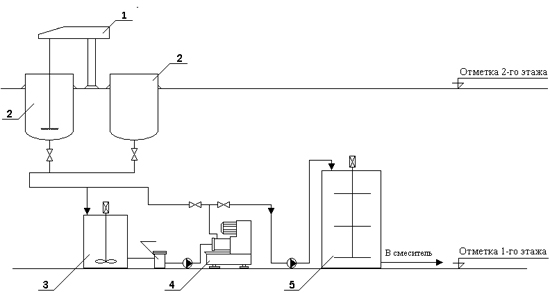

2.3 Бисерные мельницы циклического принципа действия.

Отдельно стоит упомянуть бисерные мельницы циклического принципа действия. Эти мельницы используются там, где требуется многократное прохождение больших объемов пигментной пасты через рабочую камеру бисерной мельницы, т.е. они предназначены для работы в циркуляционном режиме. В мельницах этого типа используется, как правило, циркониевый бисер малого диаметра (0,8 ÷ 1,2 мм). Использование мельчайших мелющих тел позволяет повысить частоту контактов частиц пигмента с бисером и, соответственно, мощность размола при малом расходе энергии. Применение стеклянного бисера в циклических мельницах неоправданно ввиду резкого падения производительности диспергирующего оборудования и очень быстрого износа бисера

а б

в г

Рис. 6 Бисерные мельницы циклического принципа действия

а – внешний вид; б – разделительное устройство; в – принцип работы;

г – технологическая схема с использованием циклической бисерной мельницы.

Независимо от конструктивных особенностей бисерных мельниц циклического типа, их целесообразно применять в технологических схемах, закрепленных за многотоннажными, как правило, базовыми однопигментными пастами или за пастами грунтовок низкой и средней вязкости (Рис. 6 г).

2.4 Бисерные мельницы с зазором и циркулирующим бисером.

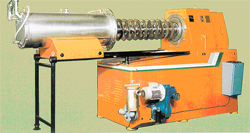

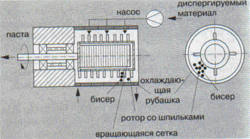

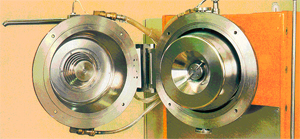

В последние годы, наряду с бисерными мельницами горизонтального типа, лакокрасочная промышленность начала активно использовать и бисерные мельницы с зазором и циркулирующим бисером, называемые также конусными бисерными мельницами (Рис. 7).

а б

Рис. 7 Конусная бисерная мельница типа “OB-Mill”

а – принцип работы конусной бисерной мельницы; б – рабочая камера.

1 – пигментная паста и мелющие тела; 2 – охлаждение; 3 – ротор;

4 – щелевой сепаратор.

В отличие от горизонтальной бисерной мельницы, рабочая камера конусного диспергатора сравнительно невелика. Она состоит из неподвижного статора и вращающегося ротора, имеющего вид усеченного конуса – отсюда и название мельницы. В узком зазоре между статором и ротором находится измельчаемый продукт и мелющие тела. В качестве мелющих тел используется только циркониевый бисер диаметром 0,8 – 1,2 мм. Этот узкий зазор между статором и ротором, собственно, и есть рабочий объем камеры. Применение стеклянного бисера в мельницах этого типа нецелесообразно, т.к. генерируемые сдвиговые усилия приводят к очень быстрому его разрушению.

Измельчение пигментных частиц происходит за счет мощных сдвиговых усилий, образующихся в узком пространстве рабочей камеры при вращении ротора. Во избежание перегрева пигментной пасты мельница снабжена системой охлаждения. Для разделения продукта и мелющих тел она оснащена статическим щелевым сепаратором.

Преимущества конусных бисерных мельниц:

· быстрота и легкость замывки рабочей камеры малым количеством растворителя и перехода с цвета на цвет;

· возможность дезагрегации трудно диспергируемых пигментов, как правило, органических;

· получение пигментных паст с узким распределением частиц по размеру.

Основная область применения бисерных мельниц с зазором и циркулирующим бисером – диспергирование вязких пигментных паст конвейерных и авторемонтных ЛКМ. Особенно эффективны эти бисерные мельницы при дезагрегации трудно диспергируемых цветных органических пигментов, таких как синквазия, иргазин, хостаперм и др.

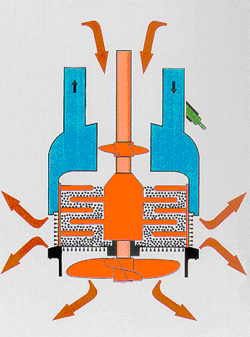

2.5 Погружные бисерные мельницы.

Наряду с горизонтальными и конусными мельницами

в последние годы широкую популярность получили

погружные бисерные диспергаторы.

Рис. 8 Размольная корзина погружной бисерной мельницы

1 – охлаждение; 2 – термопара; 3 – вал мельницы;

4 – винты; 5 – пальцы; 6 – сепаратор.

Независимо от конструктивных погружных бисерных мельниц, все они работают по идентичному принципу. Рабочим органом мельниц данного типа является размольная корзина, погруженная в передвижную дежу с пигментной суспензией. В качестве мелющих тел применяется циркониевый или керамический бисер. Диспергирование пигментной пасты осуществляется непосредственно в деже, куда опускается размольная корзина.

В зависимости от конструкции погружной бисерной мельницы размольная корзина имеет два принципиально различных варианта исполнения. В одном случае она представляет собой неподвижный закрытый кожух, внутри которого вращается вал, оснащенный системой пальцев. Через верхнее отверстие под действием центробежной силы, возникающей при вращении вала, суспензия пигмента поступает внутрь корзины и дезагрегируется при взаимодействии с бисером. Для усиления эффекта диспергирования на внутренней поверхности размольной корзины расположены неподвижно закрепленные контр-пальцы.

В другом варианте исполнения корзина жестко закреплена на валу и вращается вместе с ним. Расположенная внутри корзины мешалка приводит в движение бисер, при этом в узком пространстве размольной корзины возникают мощные сдвиговые усилия, интенсифицирующие процесс измельчения.

На вертикальных боковых стенках размольных корзин обоих типов присутствуют узкие щели (сетка) для отделения продукта от бисера.

Если конструкцией погружного диспергатора предусмотрено охлаждение размольной корзины, то охлаждать дежу, как правило, не требуется.

Диспергирование пигментной пасты осуществляется в деже, использовавшейся ранее для приготовления суспензии пигмента на диссольвере, что позволяет сократить число деж. Такая технология позволяет избавиться от большого числа насосов трубопроводов для перекачки пигментных паст, а размер замеса будет зависеть от объема дежи. К тому же погружные бисерные мельницы позволяют работать с пастами трудно диспергируемых пигментов. Стоит упомянуть и возможность быстрой и легкой замывки размольной корзины машины путем погружения ее в емкость с растворителем и, следовательно, простоты перехода с цвета на цвет.

Однако эксплуатация данного типа диспергирующего оборудования сопряжена с рядом ограничений, например, невозможностью получение пигментных паст с узким распределением частиц по размеру, сложностью диспергирования тиксотропных пигментных паст.

Рекомендуемая область применения погружных бисерных мельниц – изготовление низко- и средневязких нетиксотропных пигментных паст широкого цветового ассортимента, зачастую на различных пленкообразователях, для авторемонтных, индустриальных и декоративно-строительных ЛКМ.

Кроме рассмотренных выше видов диспергирующего оборудования, существуют также варианты, оснащенные фрезой и размольной корзиной, т.е. совмещающие в себе возможности диссольвера и погружной бисерной мельницы.

3. Пути повышения производительности диспергирующего оборудования

Наряду с оптимальным подбором нового диспергирующего оборудования всегда следует учитывать возможность повышения производительности существующих диспергаторов без изменения конструкции аппаратов и переобвязки технологических схем.

Существуют различные способы повышения производительности диспергирующего оборудования.

Для стационарных и дежных диссольверов можно предложить:

- диспергирование при оптимальной окружной скорости вращения фрезы;

- подбор оптимальной для каждой пигментной пасты вязкости и объемного содержания пигмента.

- применение оптимальных геометрических размеров системы "фреза – дежа диссольвера".

Для бисерных мельниц всех типов можно дать следующие рекомендации:

- снижение размера мелющих тел при одновременном увеличении их плотности – переход со стеклянного бисера на стеклокерамический или циркониевый (там, где это возможно);

- оптимальное заполнение объема рабочей камеры бисерной мельницы рабочими телами;

- обеспечение оптимальной частоты вращения перемешивающего устройства (вала с пальцами или дисками, ротора) бисерных мельниц;

- последовательная, вместо параллельной, установка бисерных мельниц;

- оптимальная температура охлаждающей воды, что обеспечивает бесперебойную работу бисерных мельниц, позволяя избежать остановки оборудования из-за превышения допустимых пределов температуры пигментной пасты;

- использование смачивающих и диспергирующих добавок в рецептурах пигментных паст для облегчения и ускорения процесса диспергирования;

- тщательная отработка пигментной суспензии на диссольвере (от 30 мин. до 2 часов) перед запуском на бисерную мельницу.

Другие статьи

79806585660

79806585660